2019年新年伊始����,經(jīng)過了7個多月的緊張研發(fā)測試 M2M 正式發(fā)布便攜儀器專用操作平臺軟件Capture 的最新版 2.3 版����。同步推出的版本包括 Capture GEKKO����、Capture Mantis����、Capture PC�、Capture Viewer�����。Capture是M2M 兩款主要便攜式相控陣檢測儀 Gekko 和 Mantis 的機載軟件,它是集檢測工藝設(shè)計��、數(shù)據(jù)采集和后期數(shù)據(jù)分析為一體的相控陣檢測操作平臺��。Capture大量采用圖形化交互式全中文界面,操作簡單��,功能完善已經(jīng)得到廣大用戶的一致認可��。

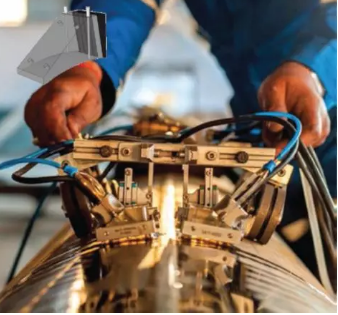

Capture的設(shè)計宗旨是簡單高效�����,讓操作人員可以在現(xiàn)場快速完成參數(shù)設(shè)置及校準,在復雜艱難的工作環(huán)境下短時間完成檢測任務���。整個操作流程,各步驟的次序銜接都做到最大程度符合UT檢測人員的工作習慣;從器材配置�����、超聲工藝�����、數(shù)據(jù)采集和分析都能快速無誤的完成操作。同時M2M工程師針對不同的應用場景設(shè)計了應用模塊向?qū)?����,預置參數(shù)得到了極大的優(yōu)化��,操作步驟更加有邏輯性�����,很大程度上降低了配置失誤,提高工作效率�����。

完善的功能給特殊的檢測工藝設(shè)計帶來了更多的可能性���,使儀器的能被應用到更有挑戰(zhàn)的檢測工作中。

-

支持的標準工件類型包括:管材板材原材料及焊縫���、TKY結(jié)構(gòu)焊縫����、插管及管座角焊縫,同時對于更加復雜的工件結(jié)構(gòu)Capture支持用戶導入工件CAD圖��,比如葉根���、大小接頭焊縫及鋼軌和一些特殊結(jié)構(gòu)鍛件等����。

-

聚焦點分布區(qū)域的的精確設(shè)置(支持深度聚焦、等聲程聚焦和投影聚焦)允許在某些特殊檢測應用上得到更好的檢測靈敏度�。

-

Capture提供一整套易用的快速校準工具�����,器材的準備方面有:工件聲速�、探頭晶片一致性、探頭零點��、楔塊聲速角度校準和編碼器精度校準�。超聲校準包括:TCG����、DAC�����、DGS等的快速定量校準工具���。

-

豐富的視圖系統(tǒng)包括A�����、B��、C�、D、3D���、頂視圖���、側(cè)視圖及前視圖保證檢測結(jié)果能更加直觀地顯示,對缺陷位置的判斷更加準確��,大大降低了評圖分析的時間�����。

Capture 在過去5年中,以每年兩次的高效率更新速度不斷優(yōu)化操作設(shè)置�,我們認真地傾聽用戶的意見反饋�����,及時調(diào)整不合理設(shè)置且對所有反饋的BUG都快速補救��,下面讓我們來看今年的升級給我們帶來了哪些新的功能和性能提升����。

最新的 v2.3版本仍然以創(chuàng)新實用為指導����,更新優(yōu)化了多個高級功能,增加了專用工具�����,可以極大的改善用戶體驗并提升檢測工作的效率����。在這次最新升級中�����,M2M根據(jù)客戶所需進行了重大更新:

-

針對腐蝕快速C掃和復合材料檢測的應用��,進行了功能及效率的重大提升。

-

完善了TOFD檢測及分析工具�����。

-

對全聚焦的性能進行了全面提升�,極大優(yōu)化了硬件資源及TFM的成像算法�,在同樣圖像分辨率的前提下將TFM成像檢測速度提升了3.5倍。

-

增加曲面楔塊角度/高度校準助手(AOD / COD)����,提升了對縱向焊縫回波的定位精度�。

在此我們將選取幾個重要的功能更新進行詳細介紹�。

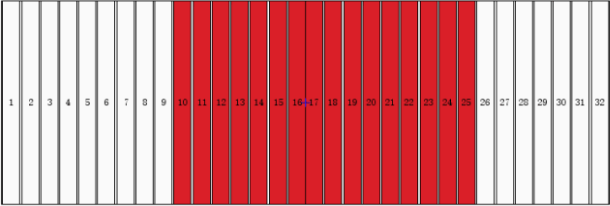

1 ·. 半步掃查法

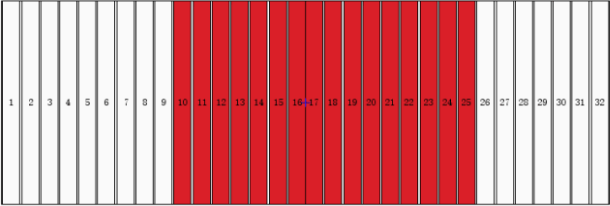

首先是線性掃查步進精度的提升�,傳統(tǒng)的線性掃查的最小步進為單個晶片的pitch值尺寸���,如果需要提高檢測范圍的橫向分辨率只能減小晶片Pitch值;然而為了保證其檢測范圍一致��,必須增加探頭的晶片數(shù)量��,限于儀器通道總數(shù)量已經(jīng)確定�����,從而此項優(yōu)化無法如愿��。M2M工程師巧妙地設(shè)計了以半個晶片長度為步進精度的高精度掃查模式:“半步掃查法”���。我們以16個晶片為一組虛擬孔徑實現(xiàn)電子掃查為例來介紹其實現(xiàn)原理�。首先傳統(tǒng)的電子掃查模式的晶片分配利用辦法為〔1-16〕〔2-17〕〔3-18〕〔4-19〕..., 虛擬探頭孔徑為固定的16個晶片為一組,以一個晶片為步進整體移動��,掃查精度為一個晶片的pitch值尺寸�。

傳統(tǒng)線性電子掃查虛擬孔徑掃查方法

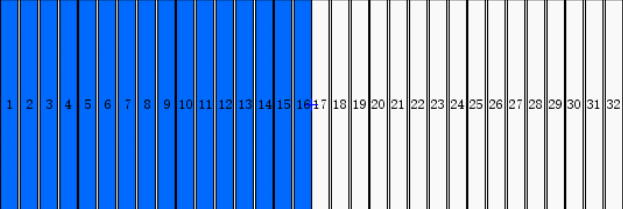

相對傳統(tǒng)的線性掃查���,半步掃查法的虛擬孔徑晶片分配方式為16晶片和17個晶片交替進行:〔1-16〕〔1-17〕〔2-17〕〔2-18〕〔3-18〕〔3-19〕〔4-19〕〔4-20〕...由此以來,使用同一個探頭相對傳統(tǒng)電子掃查辦法����,可使聲束將在每半個pitch值的位置進行一次發(fā)射接收�����,同一檢測位置聲束數(shù)量增加一倍����,橫向分辨率增加了一倍。需要說明16晶片與17晶片合成的聲束能量差異極小且可以通過虛擬探頭一致性校準消除差異��。我們將在另外一篇文章中利用實例介紹其具體優(yōu)勢����。

具體實現(xiàn)方式如下

半步法線性電子掃查虛擬孔徑掃查方法

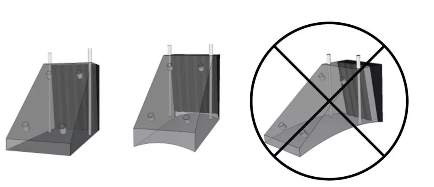

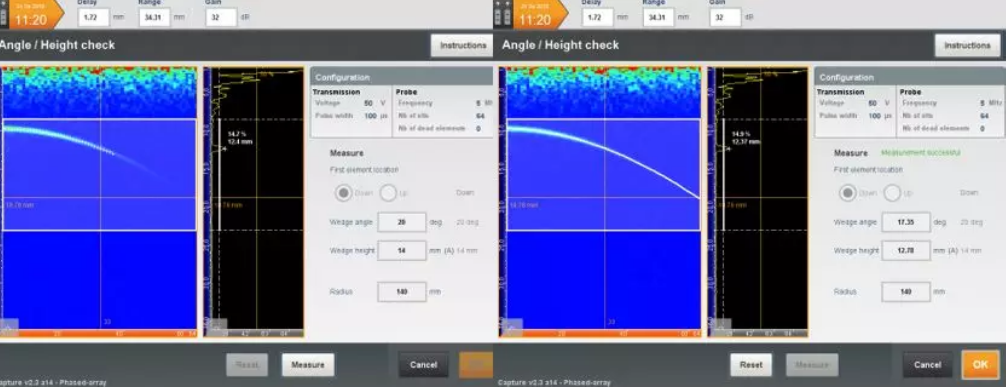

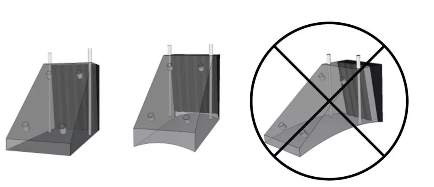

熟悉M2M Capture軟件平臺的用戶都了解在楔塊校準中Capture可以進行楔塊角度的自動校準�����,此功能對被磨損的楔塊有較好的修正作用。實現(xiàn)原理是已知楔塊聲速(可以利用Capture提供的工具進行校準)前提下�,利用采集到的每個晶片單獨發(fā)射的聲波在楔塊底面(與工件接觸面)的回波聲程來計算出楔塊的延遲和角度�����?�?梢栽谝欢ǔ潭壬舷捎谛▔K磨損理論角度改變帶來的缺陷定位誤差問題�。但是此校準工具只是用于平面斜楔塊和AOD(Axial Ouside Diameter)型弧度楔塊上,無法應用到COD(Circumferential Outside Diameter)型楔塊上�。

COD楔塊主要應用到管道縱向直焊縫檢測中���,由于楔塊的特殊結(jié)構(gòu),如果沒有在設(shè)備軟件中輸入準確的參數(shù)���,將對檢測結(jié)果造成直接影響���,比如聚焦位置的準確性�,回波定位的準確性等等。

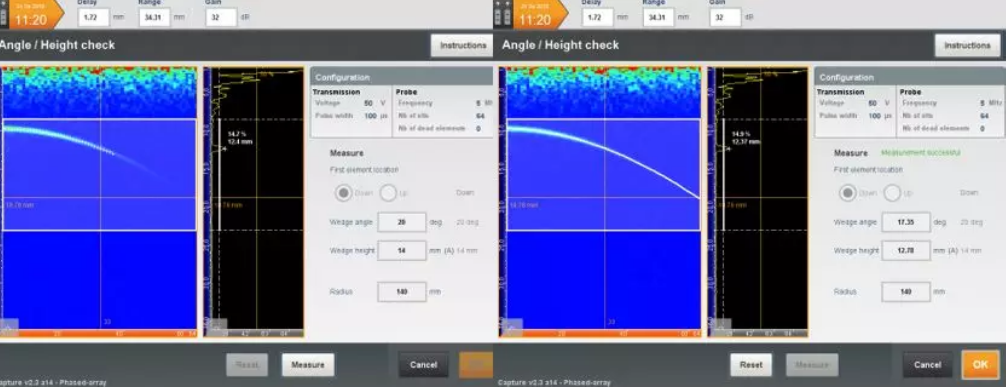

V2.3版本中新增的COD楔塊計算工具可以一鍵快速準確地計算出COD楔塊的弧度�,入射點位置��,入射角度以及對應的楔塊延遲�??梢宰畲蟪潭冉档托▔K設(shè)置的不確定性��,給管道直焊縫等結(jié)構(gòu)檢測提供了極大的便利。此工具的重大挑戰(zhàn)是COD弧形楔塊無法像常規(guī)平楔塊或AOD楔塊一樣對每一個晶片激勵的超聲波都能有效反射���,存在反射盲區(qū)(如下圖左側(cè)藍色部分回波B掃圖所示),但是M2M開發(fā)的高階數(shù)學算法讓使用人員在保證能采集到一半晶片回波的前提下準確計算出楔塊的弧度角度和延遲(如下圖右側(cè)計算結(jié)果)��。

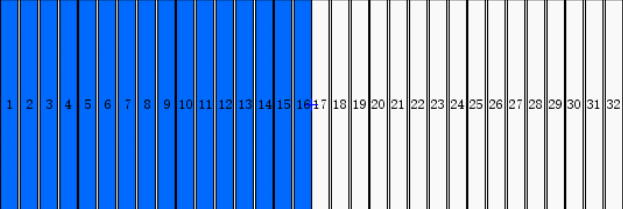

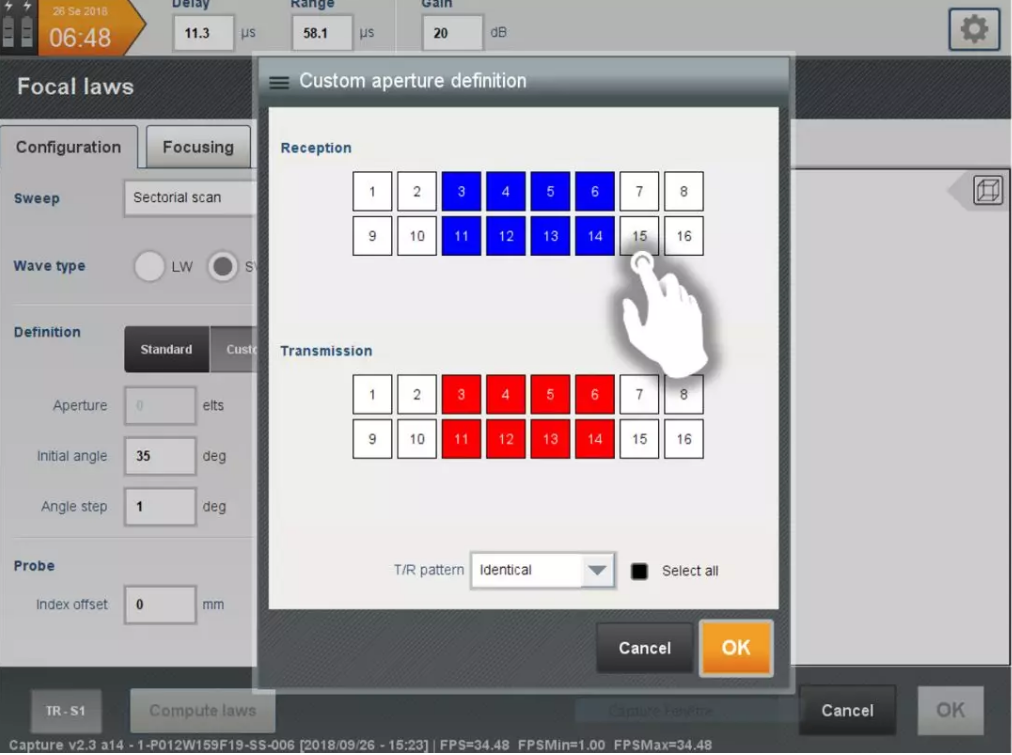

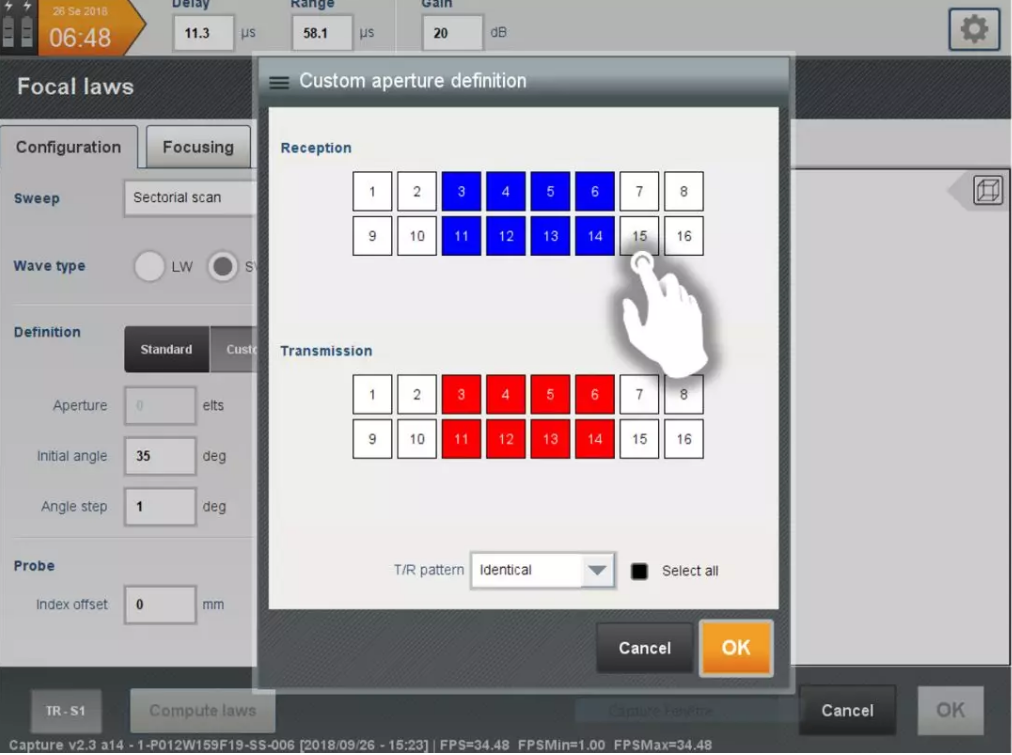

為了最大程度相控陣檢測技術(shù)的潛力�����,從2.3版開始Capture允許用戶自由地在同一探頭上選擇激勵與接收的孔徑(晶片組)。在一些特殊檢測工藝中�����,我們曾經(jīng)嘗試使用探頭上一部分晶片組來激勵發(fā)射脈沖�����,而使用另一部分晶片組來進行能量接收,用于檢測無法利用脈沖回波直接檢測的有方向性的缺陷比如垂直性缺陷�����。同時對與一些面陣探頭檢測工藝中����,也有用戶根據(jù)檢測厚度區(qū)域的不同,采用不同的工作晶片組來實現(xiàn)更好的聲束覆蓋�����。

上圖中紅色晶片組為選中的激勵晶片組合�,藍色部分為選中的接收晶片組合���,下方可以選擇激勵與接收一致或否。這樣的配置適用于線陣���、面陣���、雙線陣以及雙線陣探頭�����。

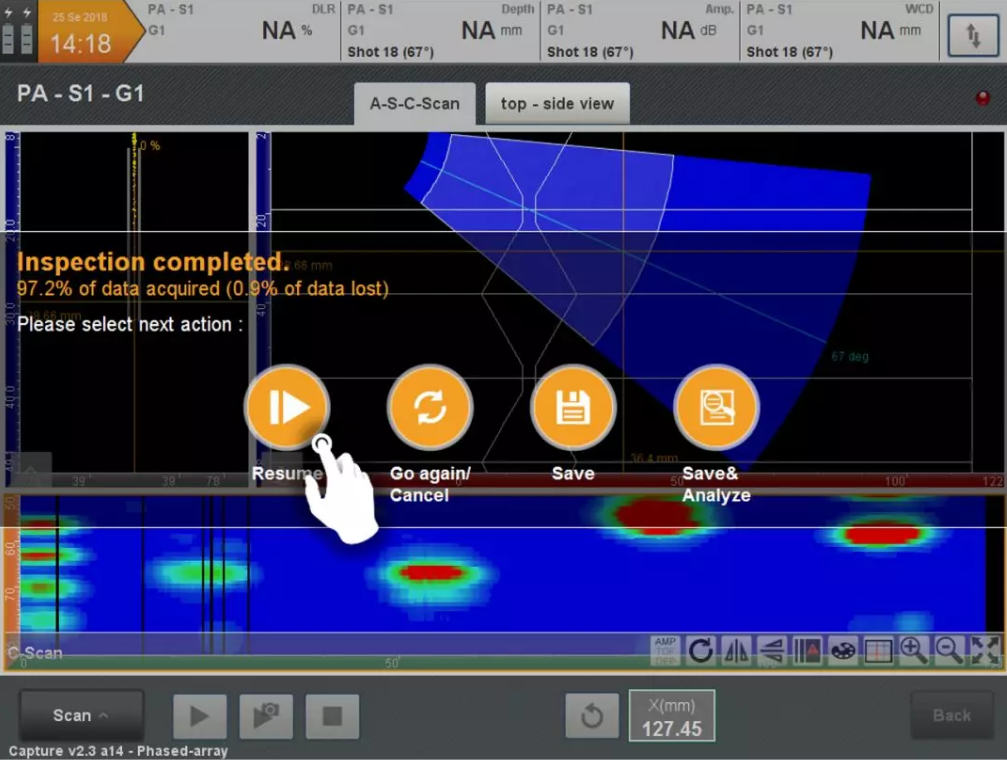

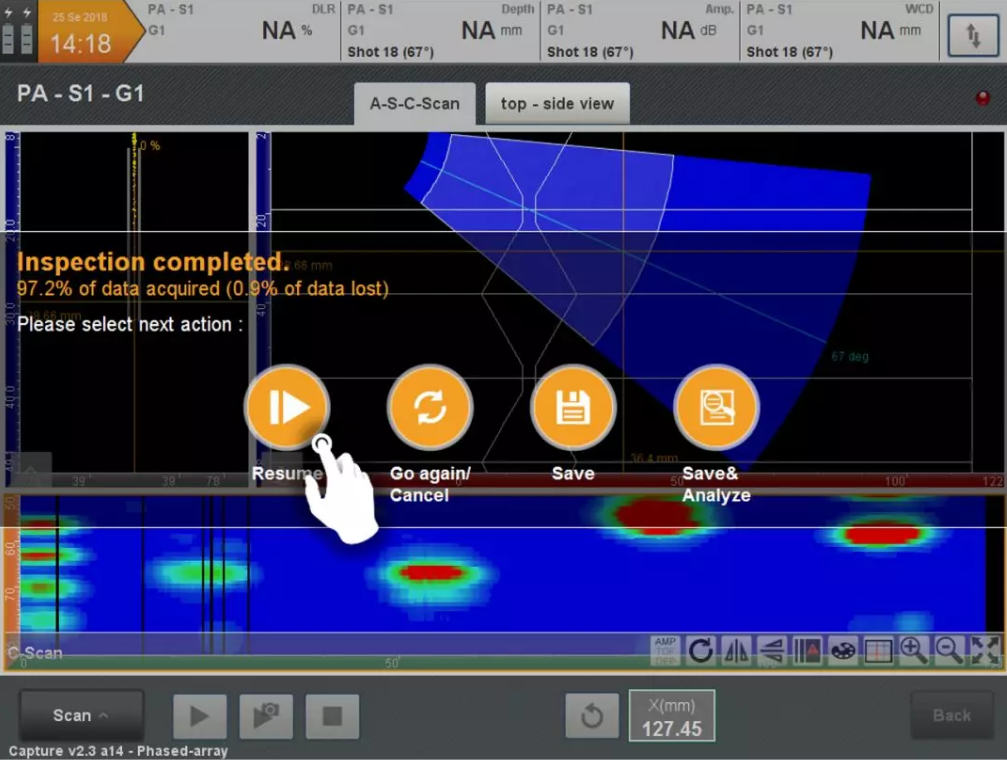

在執(zhí)行現(xiàn)場檢測過程中����,由于檢測速度的不均勻(速度不均可能是認為造成的,或者是工件表面的飛濺等異物造成的)���,超過既定檢測速度上限時,便會造成數(shù)據(jù)丟失��。數(shù)據(jù)丟失比例在各大檢測標準中都有明文規(guī)定�����,如果數(shù)據(jù)丟失超過規(guī)定上限��,便需要重新檢測��。通常在儀器的C掃描或者D掃描上會以黑色(或其他顏色)來指示丟失的缺陷位置。但是由于我們儀器的顯示屏分辨率有限�����,比如在C掃描顯示窗口中有800個橫向像素點����,但是檢測數(shù)據(jù)采集了1600個數(shù)據(jù)���,通常儀器會從兩個相鄰數(shù)據(jù)點選擇一個來顯示����,選擇原則是幅值最覆蓋幅值小的數(shù)據(jù)���。這種覆蓋的原則極有可能掩蓋數(shù)據(jù)丟失點,但是限于設(shè)備顯示分辨率��,我們無法直接肉眼觀察到此問題的存在��,或者量化數(shù)據(jù)的丟失率��。在2.3版中��,當數(shù)據(jù)采集完成后,立即會顯示數(shù)據(jù)丟失率�����,讓操作人員立即進行數(shù)據(jù)有效性判斷�。

注意,此功能只能檢測由于檢測速度大于額定速度帶來的數(shù)據(jù)丟失��,無法偵測由于耦合不良造成的數(shù)據(jù)有效性��。

此外M2M便攜式產(chǎn)品線經(jīng)理Grégoire Benoist 先生表示:“Capture v2.3版本將M2M的創(chuàng)新保持在最先進的水平���。其研發(fā)團隊致力于針對新的應用案例進行軟件開發(fā),提高可操作性��,實現(xiàn)快速設(shè)置創(chuàng)建并提高數(shù)據(jù)評價分析效率�����?����!?

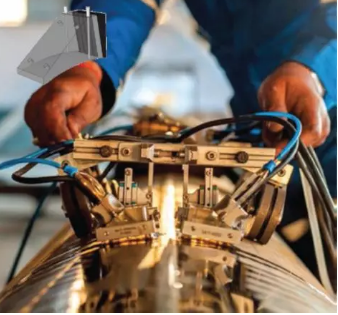

Capture軟件操作的便利性是Gekko和Mantis成功的關(guān)鍵因素之一。 Capture為現(xiàn)場操作員提供了一個智能平臺��,可以非常方便高效地使用標準相控陣技術(shù)(PE��,TOFD�,PA)和TFM等先進的相控陣技術(shù)開展檢測工作。 其中TFM是過去十年以來非常先進的超聲相控陣成像技術(shù),可以更好地檢測缺陷并簡化缺陷表征�����,Capture每一代更新都對此技術(shù)進行不斷優(yōu)化�,不斷挖掘硬件性能的潛力����,讓此技術(shù)的實用性發(fā)揮到極致。

上面是2.3版升級給大家?guī)淼膸讉€亮點�,更多的功能����,更多的優(yōu)化請見以下列表:

2018年GEKKO憑借2.3.0版軟件成功通過美國電力科學研究院的能力驗證(Electric Power Research

Institute�����,EPRI)����。此次能力驗證主要是針對對鐵磁性鋼和奧氏體不銹鋼管道對接焊縫手動相控陣檢測工藝"EPRI-PIPE-MPA-1_Rev2"。奧氏體不銹鋼的驗證范圍為外徑大于38.1mm�,壁厚范圍3.4mm-88.9mm的管道���;鐵磁性材質(zhì)管道的規(guī)格范圍為:直徑大于88.9mm���,壁厚范圍6.0mm-123.2mm。此次成功通過EPRI的能力驗證給予M2M團隊極大的信心�,并預計將在2019年完成其他幾項重要能力驗證�����。EPRI的能力驗證堪稱是美國核電行業(yè)的門票����,不但是對儀器的硬件能力的重要認可��,并且對儀器的軟件功能提出了大量苛刻要求��。M2M將總結(jié)此次能力驗證的經(jīng)驗并用此更好服務于我們的廣大用戶���。

2019年新年伊始���,經(jīng)過了7個多月的緊張研發(fā)測試 M2M 正式發(fā)布便攜儀器專用操作平臺軟件Capture 的最新版 2.3 版。同步推出的版本包括 Capture GEKKO���、Capture Mantis���、Capture PC�、Capture Viewer���。Capture是M2M 兩款主要便攜式相控陣檢測儀 Gekko 和 Mantis 的機載軟件����,它是集檢測工藝設(shè)計���、數(shù)據(jù)采集和后期數(shù)據(jù)分析為一體的相控陣檢測操作平臺。Capture大量采用圖形化交互式全中文界面����,操作簡單,功能完善已經(jīng)得到廣大用戶的一致認可��。

Capture的設(shè)計宗旨是簡單高效��,讓操作人員可以在現(xiàn)場快速完成參數(shù)設(shè)置及校準�,在復雜艱難的工作環(huán)境下短時間完成檢測任務���。整個操作流程�����,各步驟的次序銜接都做到最大程度符合UT檢測人員的工作習慣�����;從器材配置、超聲工藝�、數(shù)據(jù)采集和分析都能快速無誤的完成操作。同時M2M工程師針對不同的應用場景設(shè)計了應用模塊向?qū)?����,預置參數(shù)得到了極大的優(yōu)化����,操作步驟更加有邏輯性,很大程度上降低了配置失誤���,提高工作效率�。

完善的功能給特殊的檢測工藝設(shè)計帶來了更多的可能性�����,使儀器的能被應用到更有挑戰(zhàn)的檢測工作中�����。

-

支持的標準工件類型包括:管材板材原材料及焊縫����、TKY結(jié)構(gòu)焊縫、插管及管座角焊縫��,同時對于更加復雜的工件結(jié)構(gòu)Capture支持用戶導入工件CAD圖���,比如葉根、大小接頭焊縫及鋼軌和一些特殊結(jié)構(gòu)鍛件等。

-

聚焦點分布區(qū)域的的精確設(shè)置(支持深度聚焦��、等聲程聚焦和投影聚焦)允許在某些特殊檢測應用上得到更好的檢測靈敏度����。

-

Capture提供一整套易用的快速校準工具���,器材的準備方面有:工件聲速��、探頭晶片一致性、探頭零點����、楔塊聲速角度校準和編碼器精度校準。超聲校準包括:TCG����、DAC�、DGS等的快速定量校準工具。

-

豐富的視圖系統(tǒng)包括A���、B����、C��、D���、3D����、頂視圖�、側(cè)視圖及前視圖保證檢測結(jié)果能更加直觀地顯示����,對缺陷位置的判斷更加準確��,大大降低了評圖分析的時間�����。

Capture 在過去5年中�����,以每年兩次的高效率更新速度不斷優(yōu)化操作設(shè)置���,我們認真地傾聽用戶的意見反饋,及時調(diào)整不合理設(shè)置且對所有反饋的BUG都快速補救�,下面讓我們來看今年的升級給我們帶來了哪些新的功能和性能提升。

最新的 v2.3版本仍然以創(chuàng)新實用為指導�����,更新優(yōu)化了多個高級功能��,增加了專用工具����,可以極大的改善用戶體驗并提升檢測工作的效率�。在這次最新升級中�����,M2M根據(jù)客戶所需進行了重大更新:

-

針對腐蝕快速C掃和復合材料檢測的應用�,進行了功能及效率的重大提升��。

-

完善了TOFD檢測及分析工具。

-

對全聚焦的性能進行了全面提升�,極大優(yōu)化了硬件資源及TFM的成像算法,在同樣圖像分辨率的前提下將TFM成像檢測速度提升了3.5倍���。

-

增加曲面楔塊角度/高度校準助手(AOD / COD),提升了對縱向焊縫回波的定位精度����。

在此我們將選取幾個重要的功能更新進行詳細介紹�����。

1 ·. 半步掃查法

首先是線性掃查步進精度的提升����,傳統(tǒng)的線性掃查的最小步進為單個晶片的pitch值尺寸���,如果需要提高檢測范圍的橫向分辨率只能減小晶片Pitch值;然而為了保證其檢測范圍一致�����,必須增加探頭的晶片數(shù)量,限于儀器通道總數(shù)量已經(jīng)確定�,從而此項優(yōu)化無法如愿���。M2M工程師巧妙地設(shè)計了以半個晶片長度為步進精度的高精度掃查模式:“半步掃查法”��。我們以16個晶片為一組虛擬孔徑實現(xiàn)電子掃查為例來介紹其實現(xiàn)原理��。首先傳統(tǒng)的電子掃查模式的晶片分配利用辦法為〔1-16〕〔2-17〕〔3-18〕〔4-19〕..., 虛擬探頭孔徑為固定的16個晶片為一組�����,以一個晶片為步進整體移動����,掃查精度為一個晶片的pitch值尺寸����。

傳統(tǒng)線性電子掃查虛擬孔徑掃查方法

相對傳統(tǒng)的線性掃查��,半步掃查法的虛擬孔徑晶片分配方式為16晶片和17個晶片交替進行:〔1-16〕〔1-17〕〔2-17〕〔2-18〕〔3-18〕〔3-19〕〔4-19〕〔4-20〕...由此以來��,使用同一個探頭相對傳統(tǒng)電子掃查辦法����,可使聲束將在每半個pitch值的位置進行一次發(fā)射接收,同一檢測位置聲束數(shù)量增加一倍�����,橫向分辨率增加了一倍���。需要說明16晶片與17晶片合成的聲束能量差異極小且可以通過虛擬探頭一致性校準消除差異���。我們將在另外一篇文章中利用實例介紹其具體優(yōu)勢��。

具體實現(xiàn)方式如下

半步法線性電子掃查虛擬孔徑掃查方法

熟悉M2M Capture軟件平臺的用戶都了解在楔塊校準中Capture可以進行楔塊角度的自動校準�,此功能對被磨損的楔塊有較好的修正作用����。實現(xiàn)原理是已知楔塊聲速(可以利用Capture提供的工具進行校準)前提下,利用采集到的每個晶片單獨發(fā)射的聲波在楔塊底面(與工件接觸面)的回波聲程來計算出楔塊的延遲和角度����?���?梢栽谝欢ǔ潭壬舷捎谛▔K磨損理論角度改變帶來的缺陷定位誤差問題。但是此校準工具只是用于平面斜楔塊和AOD(Axial Ouside Diameter)型弧度楔塊上��,無法應用到COD(Circumferential Outside Diameter)型楔塊上�����。

COD楔塊主要應用到管道縱向直焊縫檢測中����,由于楔塊的特殊結(jié)構(gòu)���,如果沒有在設(shè)備軟件中輸入準確的參數(shù)��,將對檢測結(jié)果造成直接影響�,比如聚焦位置的準確性�,回波定位的準確性等等。

V2.3版本中新增的COD楔塊計算工具可以一鍵快速準確地計算出COD楔塊的弧度�����,入射點位置���,入射角度以及對應的楔塊延遲����??梢宰畲蟪潭冉档托▔K設(shè)置的不確定性,給管道直焊縫等結(jié)構(gòu)檢測提供了極大的便利��。此工具的重大挑戰(zhàn)是COD弧形楔塊無法像常規(guī)平楔塊或AOD楔塊一樣對每一個晶片激勵的超聲波都能有效反射����,存在反射盲區(qū)(如下圖左側(cè)藍色部分回波B掃圖所示)����,但是M2M開發(fā)的高階數(shù)學算法讓使用人員在保證能采集到一半晶片回波的前提下準確計算出楔塊的弧度角度和延遲(如下圖右側(cè)計算結(jié)果)。

為了最大程度相控陣檢測技術(shù)的潛力��,從2.3版開始Capture允許用戶自由地在同一探頭上選擇激勵與接收的孔徑(晶片組)��。在一些特殊檢測工藝中����,我們曾經(jīng)嘗試使用探頭上一部分晶片組來激勵發(fā)射脈沖,而使用另一部分晶片組來進行能量接收����,用于檢測無法利用脈沖回波直接檢測的有方向性的缺陷比如垂直性缺陷��。同時對與一些面陣探頭檢測工藝中�,也有用戶根據(jù)檢測厚度區(qū)域的不同�,采用不同的工作晶片組來實現(xiàn)更好的聲束覆蓋。

上圖中紅色晶片組為選中的激勵晶片組合��,藍色部分為選中的接收晶片組合���,下方可以選擇激勵與接收一致或否。這樣的配置適用于線陣�����、面陣���、雙線陣以及雙線陣探頭�。

在執(zhí)行現(xiàn)場檢測過程中����,由于檢測速度的不均勻(速度不均可能是認為造成的,或者是工件表面的飛濺等異物造成的)�����,超過既定檢測速度上限時����,便會造成數(shù)據(jù)丟失。數(shù)據(jù)丟失比例在各大檢測標準中都有明文規(guī)定��,如果數(shù)據(jù)丟失超過規(guī)定上限��,便需要重新檢測�����。通常在儀器的C掃描或者D掃描上會以黑色(或其他顏色)來指示丟失的缺陷位置����。但是由于我們儀器的顯示屏分辨率有限��,比如在C掃描顯示窗口中有800個橫向像素點�����,但是檢測數(shù)據(jù)采集了1600個數(shù)據(jù),通常儀器會從兩個相鄰數(shù)據(jù)點選擇一個來顯示��,選擇原則是幅值最覆蓋幅值小的數(shù)據(jù)����。這種覆蓋的原則極有可能掩蓋數(shù)據(jù)丟失點�����,但是限于設(shè)備顯示分辨率��,我們無法直接肉眼觀察到此問題的存在�����,或者量化數(shù)據(jù)的丟失率���。在2.3版中,當數(shù)據(jù)采集完成后�����,立即會顯示數(shù)據(jù)丟失率,讓操作人員立即進行數(shù)據(jù)有效性判斷���。

注意��,此功能只能檢測由于檢測速度大于額定速度帶來的數(shù)據(jù)丟失,無法偵測由于耦合不良造成的數(shù)據(jù)有效性�。

此外M2M便攜式產(chǎn)品線經(jīng)理Grégoire Benoist 先生表示:“Capture v2.3版本將M2M的創(chuàng)新保持在最先進的水平。其研發(fā)團隊致力于針對新的應用案例進行軟件開發(fā)�����,提高可操作性��,實現(xiàn)快速設(shè)置創(chuàng)建并提高數(shù)據(jù)評價分析效率��?��!?

Capture軟件操作的便利性是Gekko和Mantis成功的關(guān)鍵因素之一。 Capture為現(xiàn)場操作員提供了一個智能平臺�,可以非常方便高效地使用標準相控陣技術(shù)(PE,TOFD���,PA)和TFM等先進的相控陣技術(shù)開展檢測工作����。 其中TFM是過去十年以來非常先進的超聲相控陣成像技術(shù),可以更好地檢測缺陷并簡化缺陷表征��,Capture每一代更新都對此技術(shù)進行不斷優(yōu)化�����,不斷挖掘硬件性能的潛力��,讓此技術(shù)的實用性發(fā)揮到極致����。

上面是2.3版升級給大家?guī)淼膸讉€亮點��,更多的功能����,更多的優(yōu)化請見以下列表:

2018年GEKKO憑借2.3.0版軟件成功通過美國電力科學研究院的能力驗證(Electric Power Research

Institute���,EPRI)。此次能力驗證主要是針對對鐵磁性鋼和奧氏體不銹鋼管道對接焊縫手動相控陣檢測工藝"EPRI-PIPE-MPA-1_Rev2"���。奧氏體不銹鋼的驗證范圍為外徑大于38.1mm���,壁厚范圍3.4mm-88.9mm的管道;鐵磁性材質(zhì)管道的規(guī)格范圍為:直徑大于88.9mm�����,壁厚范圍6.0mm-123.2mm�。此次成功通過EPRI的能力驗證給予M2M團隊極大的信心,并預計將在2019年完成其他幾項重要能力驗證�����。EPRI的能力驗證堪稱是美國核電行業(yè)的門票����,不但是對儀器的硬件能力的重要認可,并且對儀器的軟件功能提出了大量苛刻要求��。M2M將總結(jié)此次能力驗證的經(jīng)驗并用此更好服務于我們的廣大用戶��。